化肥挤压造粒机是一种通过机械挤压将粉状或细颗粒状化肥原料制成颗粒的设备,广泛应用于复合肥、有机肥、生物肥等生产领域。其核心优势在于无需添加粘结剂或水,直接通过压力成型,颗粒强度高、养分损失少,且工艺简单、成本低。以下从工作原理、设备类型、技术特点、应用场景及选型建议五方面展开介绍。

一、工作原理

核心流程

原料预处理:将化肥原料(如尿素、磷酸一铵、氯化钾等)粉碎、混合至均匀粉状。

挤压成型:粉料进入对辊或环模腔体,通过高压(10-60 MPa)挤压,物料在模具孔隙中受压成型。

颗粒整形与冷却:成型颗粒经破碎、筛分后,去除细粉并冷却至室温,最终得到合格颗粒。

成型机制

分子间作用力:高压下物料颗粒重新排列,分子间产生范德华力或氢键,形成稳定结构。

塑性变形:部分物料(如膨润土、腐殖酸)在压力下发生塑性变形,增强颗粒强度。

二、设备类型与对比

类型 结构特点 适用原料 产能范围 优缺点

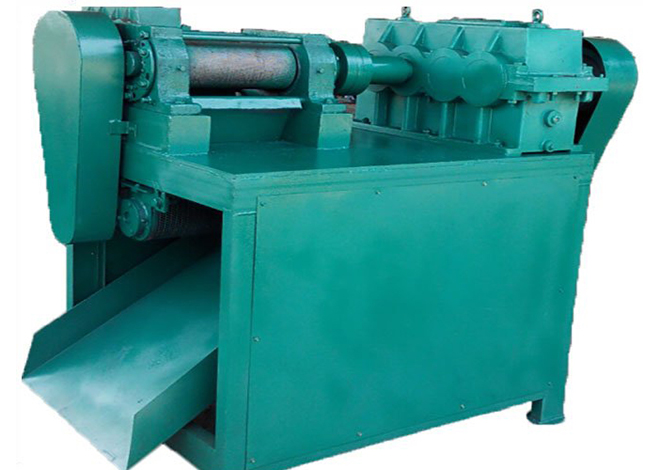

对辊挤压造粒机 双辊反向旋转,表面刻有凹模 复合肥、有机肥、生物肥 0.5-10吨/小时 优点:颗粒均匀、能耗低;缺点:模具易磨损

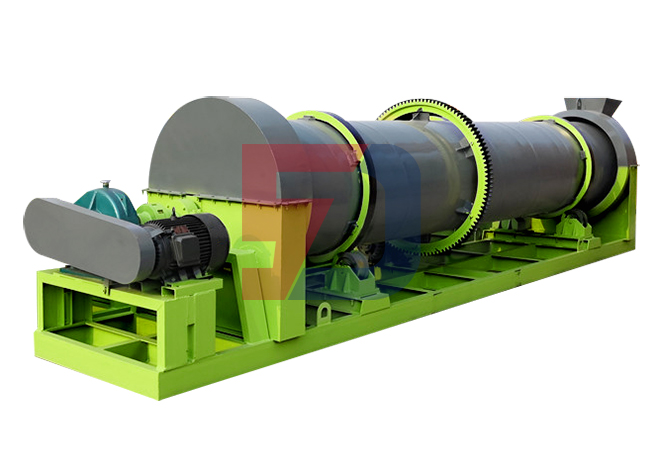

环模挤压造粒机 环模旋转,压辊挤压物料 高硬度原料(如钾肥、矿粉) 1-20吨/小时 优点:产量高;缺点:设备成本高、维护复杂

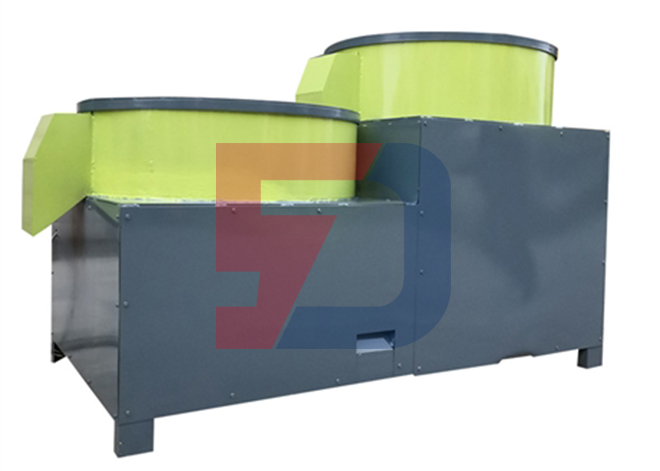

平模挤压造粒机 平模固定,压辊旋转挤压 小规模生产、实验室用 0.1-1吨/小时 优点:结构简单;缺点:产能低

选择建议:

小型生产线或实验室:选平模或对辊机型;

中大型复合肥厂:优先环模机型,兼顾产量与稳定性。

三、技术特点与优势

无需粘结剂

避免引入杂质,保证肥料纯度,尤其适合高附加值肥料(如缓释肥、水溶肥)。

颗粒强度高

抗压强度可达20-40 N/颗粒,满足长途运输与机械化施肥需求。

养分损失少

挤压过程温度≤60℃,避免高温分解(如尿素挥发、硝态氮损失)。

原料适应性广

可处理含水量≤15%的粉料,兼容有机肥(如畜禽粪便、秸秆)、无机肥及混合原料。

四、应用场景

复合肥生产

将氮、磷、钾等原料按比例混合后造粒,生产平衡肥或专用肥(如水稻肥、果树肥)。

有机肥加工

处理畜禽粪便、菇渣、药渣等有机废弃物,制成颗粒状有机肥,提升商品价值。

生物肥生产

添加微生物菌剂后造粒,保护菌种活性,延长货架期。

掺混肥(BB肥)配套

将大颗粒尿素、氯化钾等原料造粒,与粉状原料混合,提高产品均匀性。

五、选型与使用注意事项

选型关键参数

原料特性:含水量、粒度、粘性(如腐殖酸需高压力,氯化钾需防腐蚀模具)。

产能需求:根据生产线规模选择机型(如环模机型适合10吨/小时以上需求)。

颗粒规格:模具孔径决定颗粒大小(常见1-6 mm),需匹配市场需求。

操作与维护

原料预处理:确保原料粒度≤2 mm,含水量≤15%,避免堵塞模具。

模具保养:定期清理模具表面残留物料,磨损严重时更换(模具寿命约500-2000小时)。

润滑与冷却:环模机型需加强轴承润滑,高温环境下需配备冷却系统。

常见问题与解决方案

颗粒易碎:提高压力或添加粘结剂(如膨润土、淀粉);

模具堵塞:降低原料含水量或增加预压装置;

产量不足:检查电机功率是否匹配,或升级模具孔径。

结语

化肥挤压造粒机凭借其高效、环保、低成本的优势,成为现代肥料生产的核心设备之一。通过合理选型与科学操作,可显著提升肥料品质与生产效率。建议用户根据原料特性、产能需求及预算,选择适配机型,并注重设备维护与工艺优化,以实现长期稳定运行。

留言

留言 拨号

拨号 咨询

咨询