以下是对辊造粒机在有机肥生产中的应用综合分析,结合其工作原理、核心优势、适用场景及技术要点展开说明:

一、工作原理与核心优势

低温挤压成型

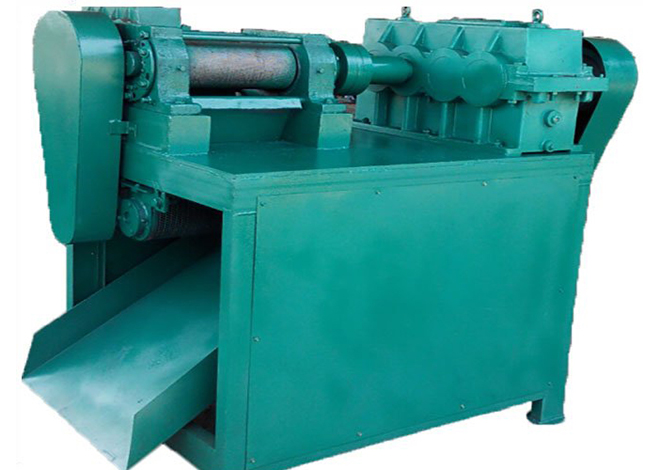

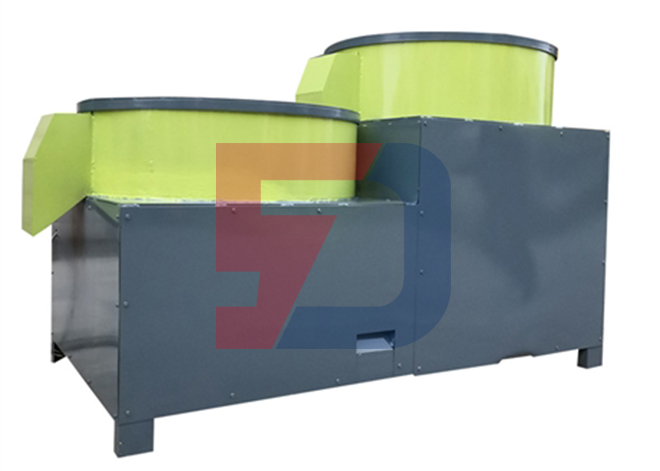

工作原理:物料(如发酵后的畜禽粪便、秸秆、污泥)通过两个相向旋转的辊轮(模具辊与压辊)之间的高压区(50-200 MPa),在机械压力下被强制挤入凹模,形成致密颗粒(扁圆形、圆柱形等)1710。

无干燥工艺:直接利用物料物理黏性(腐殖酸、木质素等),无需添加粘结剂或高温干燥,保留有机肥中的活性微生物和酶146。

节能环保与经济性

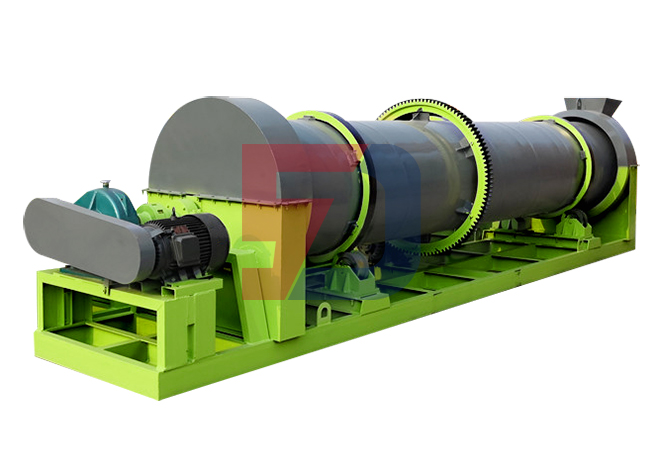

能耗比圆盘/转鼓造粒低30%-50%,无废气排放16;

投资成本低(无需干燥设备),成粒率高达85%-95%,粉料可循环再造粒,降低原料损耗310。

二、适用原料与应用场景

原料适应性广

有机废弃物:畜禽粪便、秸秆、餐厨垃圾、市政污泥、沼渣等,含水率需控制在20%-40%(过高需预脱水)139。

复混肥生产:兼容有机-无机复混肥,可添加硝态氮、稀土、碳铵等特殊成分,填补传统工艺无法处理的空白38。

典型应用场景

场景 案例与效果

畜禽粪污资源化 鸡粪/猪粪发酵后直接造粒,制成商品有机肥,颗粒密度1.2-1.4 g/cm³,便于运输储存16。

秸秆综合利用 与畜禽粪便混合造粒,优化碳氮比,提升肥效1。

污泥制肥 市政/工业污泥无害化处理后压粒,实现废弃物资源化19。

大颗粒碳铵生产 解决碳铵易潮解问题,扩展销售半径,市场反响热烈8。

三、关键技术要点与设备选型

工艺配套要求

前置处理:原料需完全腐熟(温度≤40℃),粉碎至80%过80目筛(挤压造粒可放宽),磁选去除金属杂质110。

水分控制:最佳含水率30%-35%,过高导致粘连,过低需添加淤泥粉(10%-20%)增粘13。

设备选型与参数

型号 产能 (t/h) 功率 (kW) 适用规模 颗粒形状

小型机 0.5-1.5 15 农户/合作社 扁球形、药片状6

大型机 5-10 45 工业化生产线 圆柱形、方条形1

辊轮材质:需选用高硬度合金钢(如Cr12MoV)抗腐蚀磨损110。

留言

留言 拨号

拨号 咨询

咨询