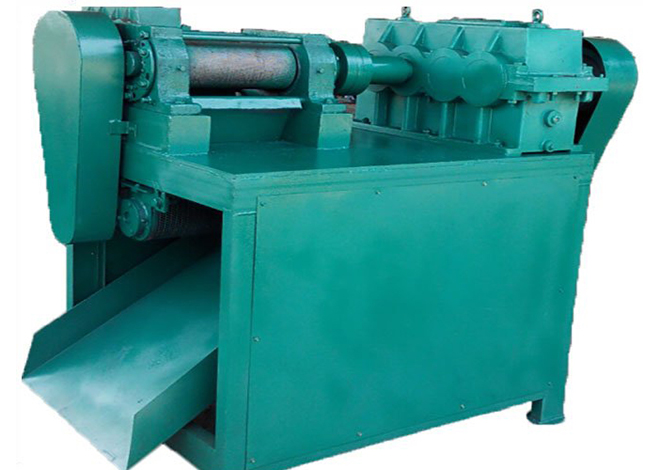

平模挤压造粒机是一种基于干法挤压成型技术的高效造粒设备。其工作原理的核心是通过两个相对旋转的部件(压辊与平模)对粉状物料施加巨大的压力,使其强制通过模具上的特定孔型,形成密实的颗粒。

整个过程通常可以分解为以下几个步骤:

-

喂料与预压缩:均匀的粉状混合原料通过喂料器送入造粒室内,落在水平的圆盘形模具(平模)上。旋转的压辊首先对物料进行预压缩,排出部分空气。

-

挤压成型:

-

设备的核心工作部件是平模和压辊。平模是一个静止的、布满精密圆柱形或特定形状通孔的厚重钢制圆盘。在平模上方,装有2-4个可自由旋转的压辊(通常为锥形或轮胎形)。

-

当主轴驱动压辊架旋转时,压辊在摩擦力作用下绕自身轴线自转,同时沿平模表面作圆周运动。

-

压辊以其巨大的线压力(通常可达数吨),将平模上的粉料强行挤压通过下方的模孔。

-

-

成型与切断:物料在通过狭小的模孔时,承受极高的压力和摩擦力,产生以下变化:

-

粒子重排:物料颗粒间的空隙被极大压缩。

-

塑性变形:在压力作用下,颗粒发生塑性变形和流动,相互嵌入。

-

分子间力增强:部分物料可能产生轻微升温,促使某些成分(如木质素、淀粉)软化或产生黏性,加强了粒子间的结合力(主要是物理作用,而非化学反应)。

-

挤出的连续圆柱状条料在模孔下方被随动的切刀切断,形成长度均匀的颗粒。

-

-

出料:成型后的颗粒从机器底部排出,完成整个造粒过程。

关键点:整个过程中无需外部添加水分或粘结剂(干法),颗粒的成型主要依靠物料自身的物理特性和高压作用。

平模挤压造粒机特点

一、 主要优点

-

适应性强,配方灵活:

-

对原料含水量要求宽泛(通常要求极低,一般在5%-15%),能处理许多难以用湿法或热法加工的物料,如草炭、有机物、轻质碳酸钙、矿物肥料等。

-

配方中可添加高比例的纤维类、低容重或不易粘合的原料。

-

-

干法生产,无需干燥:

-

生产过程无需蒸汽、水或液体粘结剂,节省了后续庞大的干燥设备和能耗。

-

成品颗粒含水量基本等于进料含水量,避免了干燥过程对热敏性物料(如某些微生物菌剂、酶制剂)活性的破坏。

-

-

颗粒形状独特,密度高:

-

生产的颗粒为圆柱状,截面尺寸由模孔直径决定,长度可调。

-

颗粒密度大、强度高、溶解速度相对可控(取决于压缩比),在水中能保持形状一段时间后崩解,适用于需要缓释或保持结构的产品。

-

-

投资与运行成本较低:

-

由于工艺流程简短(混合→造粒→筛分),无需锅炉、干燥机、冷却机等配套设备,整条生产线投资相对较小。

-

能耗主要来自挤压过程的电机驱动,综合能耗通常低于需要干燥的湿法工艺。

-

结构相对简单,操作维护方便。

-

-

环保无污染:

-

无废水、废气(高温蒸汽)排放,生产环境清洁。

-

二、 局限性

-

产量相对较低:与大型环模造粒机相比,同等功率下的单机产量通常较低,更适合中小规模生产。

-

模具与压辊磨损:加工高硬度或高磨蚀性物料时,模具和压辊的磨损较快,更换成本是主要运行维护费用。

-

颗粒表面光洁度:生产的颗粒表面不如湿法光滑,有时会有轻微的“起鳞”现象。

-

对原料细度有要求:原料需要预先粉碎到一定的细度(如80-120目),才能保证成型质量和模具寿命。

-

工作噪音与振动:挤压过程中会产生较大的噪音和振动,需要良好的设备基础设计和隔音减振措施。

主要应用领域

-

有机肥料/生物有机肥造粒:特别适合将发酵后的有机废弃物、秸秆、禽畜粪便等制成颗粒肥。

-

饲料行业:用于生产反刍动物(如牛、羊)的舔砖、特种饲料或某些原料的预处理。

-

化工与矿产:生产脱硫剂、催化剂载体、矿物质饲料(如磷酸氢钙)、陶瓷坯料、煤粉成型等。

-

其他:耐火材料、土壤调理剂、烟道气脱硫剂(氧化铁)等粉体的成型。

总结来说,平模挤压造粒机是一种利用高压干法成型技术的设备,以其配方灵活、无需干燥、投资较小和环保的特点,在有机肥、特种饲料及部分化工领域占据重要地位。其选择关键在于物料特性是否适合干法挤压,以及对产量和颗粒外观要求的权衡。

留言

留言 拨号

拨号 咨询

咨询