一、水分对造粒过程的核心影响

-

适宜水分的积极作用

物料水分在合理范围内(通常2.5%~6%或50%~55%,依设备类型而定)能显著提升造粒效率。水分作为“临时粘合剂”,可增强物料颗粒间的结合力,促进颗粒成型,减少破碎率,同时降低环模孔堵塞风险。 -

水分过高的负面影响

- 物理堵塞:高水分物料粘结性过强,易在环模孔内形成“泥状堵塞”,导致物料无法顺利挤出,甚至引发设备停机。

- 颗粒质量下降:水分过多会使颗粒松散、易碎,且表面粗糙,影响商品性。

- 蒸汽效应:挤压过程中水分汽化产生蒸汽,进一步增加物料体积,加剧堵塞风险。

-

水分过低的潜在问题

- 成型困难:低水分物料粘结性不足,颗粒易破碎,成形率降低。

- 设备磨损加剧:物料与环模摩擦增大,加速设备磨损,缩短使用寿命。

二、不同造粒设备的水分适配范围

| 设备类型 | 适宜水分范围 | 关键特性 |

|---|---|---|

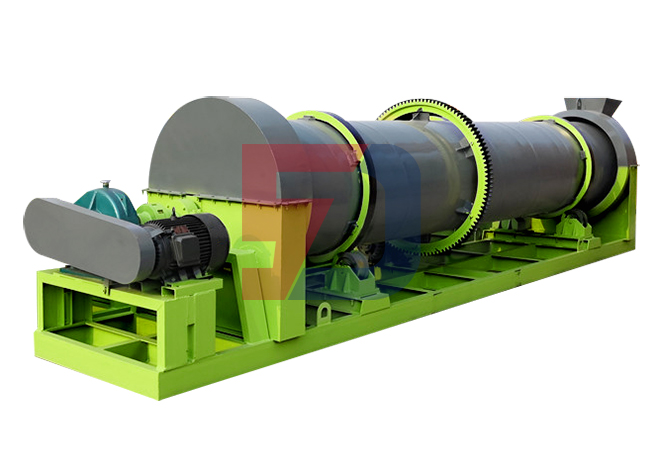

| 转鼓造粒机 | 2.5%~6% | 依赖物料自然粘性,需精准控水 |

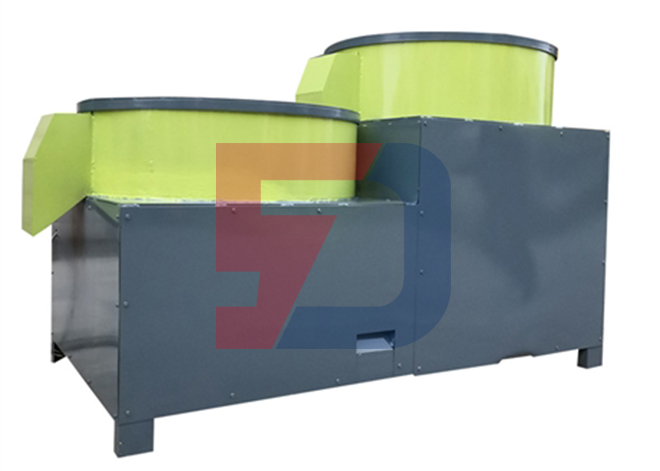

| 圆盘造粒机 | 50%~55% | 采用蒸汽/热水增湿,促进颗粒圆整 |

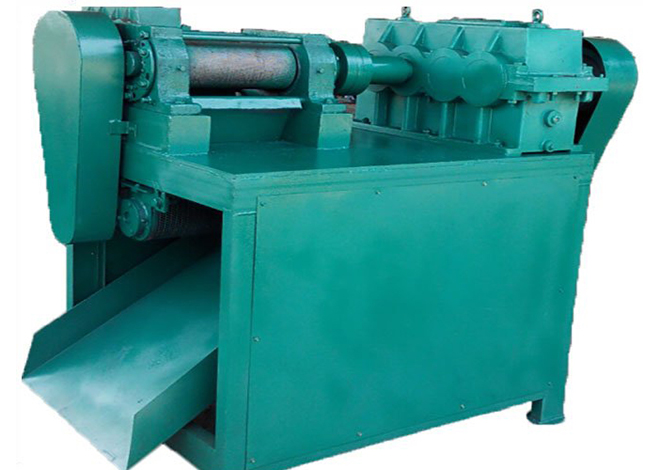

| 挤压造粒机 | <20% | 干法造粒,无需额外加水 |

三、水分调控的实战策略

- 原料预处理阶段

- 水分检测:使用快速水分测定仪,建立原料含水率数据库,记录不同批次、种类原料的初始数据(如新鲜猪粪70%~80%,晾晒秸秆15%~20%)。

- 干湿混合:若原料水分过高(如>65%),可添加秸秆、锯末等干物料中和;若水分过低,则通过喷雾加湿补充水分。

- 生产过程动态调整

- 在线监测系统:在造粒生产线上安装传感器,实时监测物料含水率,数据异常时自动报警。

- 智能反馈调节:根据监测数据,动态调整烘干设备功率或加湿量。例如,某企业引入该系统后,粘模、堵模问题发生率降低60%。

- 设备适配优化

- 挤压造粒机:适用于低水分物料(如发酵后松散原料),无需额外加水。

- 圆盘造粒机:通过蒸汽管道直接增湿,提升颗粒圆整度,但需控制蒸汽压力避免局部过热。

四、特殊场景应对方案

- 高粘性原料(如鸡粪)

- 目标含水率可适当降低至12%~15%,减少粘模风险。

- 添加少量草木灰或膨润土作为助剂,改善流动性。

- 纤维含量高原料(如秸秆)

- 水分可控制在15%~18%,避免纤维过度吸水膨胀。

- 采用双轴搅拌机预混合,确保水分均匀分布。

五、总结

物料水分是影响有机肥造粒机效率、颗粒质量及设备寿命的关键参数。通过精准检测、动态调控及设备适配,可实现:

- 效率提升:减少堵模、停机时间,提高产能。

- 质量保障:颗粒均匀、强度达标,满足商品化需求。

- 成本优化:延长设备寿命,降低维修频率。

建议企业根据原料特性、设备类型及生产规模,制定个性化的水分管理方案,并定期培训操作人员,确保工艺稳定性。

留言

留言 拨号

拨号 咨询

咨询